O que tudo isso significa?

O processo de fabricação de placas virgens revelado

Um total de 15 a 30 passos são necessários para montar uma única placa de circuito virgem. As informações a seguir irão orientar um comprador iniciante ou gerente de produção com algum vocabulário e insights nesse complexo e demorado processo de fabricação.

Linhas gerais de placas de circuito impresso dupla-face, usando o procedimento de revestimento de painéis

CAM (Computer Aided Manufacturing)

O propósito do processo do CAM é o de checar e preparar arquivos em CAD. Essa é a interface

eletrônica entre o seu processo e o nosso. Buscamos erros óbvios e entraremos em contato se

algo parecer fora do lugar. Aceitamos arquivos em formato Gerber 274X (preferencialmente)

ou 274D. É essencial que seu design se ajuste ao nosso processo e receba uma revisão final

antes de ser encaminhado ao chão de fábrica.

O propósito do processo do CAM é o de checar e preparar arquivos em CAD. Essa é a interface

eletrônica entre o seu processo e o nosso. Buscamos erros óbvios e entraremos em contato se

algo parecer fora do lugar. Aceitamos arquivos em formato Gerber 274X (preferencialmente)

ou 274D. É essencial que seu design se ajuste ao nosso processo e receba uma revisão final

antes de ser encaminhado ao chão de fábrica.

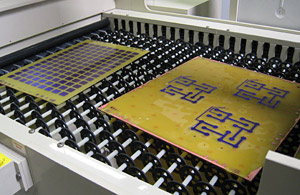

Geração de fotolito

A saída do processo de CAM gera um fotolito com as imagens. Ele pode ser tanto gerado em

negativo ou positivo, dependendo da necessidade. A criação do circuito é basicamente um

processo de impressão. Nossa impressão em alta resolução gera transparências para

impressão dos padrões de circuitos, máscaras e legendas em silk-screen. Esses fotolitos são

usados para transferir a imagem para painéis de cobre no caso da criação de circuitos, gerando

aberturas na máscara de solda para aplicação dos condutores, e imagens em alta resolução

com legendas de seus produtos finais.

A saída do processo de CAM gera um fotolito com as imagens. Ele pode ser tanto gerado em

negativo ou positivo, dependendo da necessidade. A criação do circuito é basicamente um

processo de impressão. Nossa impressão em alta resolução gera transparências para

impressão dos padrões de circuitos, máscaras e legendas em silk-screen. Esses fotolitos são

usados para transferir a imagem para painéis de cobre no caso da criação de circuitos, gerando

aberturas na máscara de solda para aplicação dos condutores, e imagens em alta resolução

com legendas de seus produtos finais.

Laminados de cobre

O bloco principal de suas placas consiste de laminados de cobre eletrolítico em ambos os

lados, com miolo em fibra de vidro.

Drilling

Computadores de alta velocidade controlam perfuratrizes que usam dados em coordenadas X-

Y de seus arquivos CAD para furar com precisão o laminado de cobre. O nível de precisão

chega a 0,001’’.″

Revestimento

O cobre é necessário dentro dos novos furos para conexão com o tpo, miolos e base

eletricamente. Tipicamente precisamos adicionar algum revestimento de cobre às superfícies

de topo e base dos painéis também.

O processo de revestimento é um banho eletrolítico em sulfato de cobre e branqueadores

químicos. Barras de cobre ou cestas de granalhas de cobre são usadas no banho. As placas

(painéis) também são extendidas no banho. Os painéis são então conectados a um lado do

circuito e as barras de cobre a outro. O fluxo resultante de energia elétrica aquece as

moléculas do cobre das barras, que são atraídas pelos painéis de cobre. Todas as superfícies

expostas que são metálicas irão atrair esse bombardeio de cobre. Tipicamente, adicionamos

de 0,001’’ a 0,0025’’ de cobre a furos e superfícies expostas.

Imagem

Um filme especial é aplicado às placas perfuradas e revestidas. Seu filme é então precisamente

alinhado aos painés e exposto a lâmpadas de vapor de mercúrio de 5KW. Isso transfere a

imagem para o painel (impressão por contato). Uma vez expostos, os painéis são lavados em

um banho para remover as áreas não expostas e deixar os traços do circuito desejado.

Gravação

Uma vez que os principais caminhos do circuito estão revestidos, o painel recebe banho de

corrosão para remover o cobre indesejado. Esse é um processo muito preciso e resulta

exatamente em seu padrão de circuito.

Máscara de solda

Aplicação de revestimento de epóxi (geralmente verde) que cobre os traços do circuito e deixa

aberturas onde componentes soldados são requeridos. O processo envolve 3 passos principais:

(1) revestimento do painel com fina camada de epóxi, (2) impressão por contato usando uma

máscara que define as abertura; (3) banho em solução de potássio e água. O painel então é

aquecido em forno. Seu painel agora está pronto para finalização com soldagem, ouro,

estanho ou prata.

Acabamento de superfície

O processo de HASL é o mais comum. Ele pode ser feito tanto com estanho/chumbo quanto

sem chumo (liga de cobre e estanho). Para a aplicação do fluxo de solda, as placas são limpas e

o fluxo aplicado, e então as placas vão para um banho. Ao sair do banho de fluxo, poderosos

jatos de ar são jorrados na placa, para ajustar o fluxo antes do enrijecimento. Feito

corretamente, isso deixa uma superfície nivelada e regular. É rápido e barato.

Também é comum o uso de níquel/ouro (ENIG) para aplicações sem chumbo e circuitos de alta

performance. Menos comum, mas crescendo em popularidade, está a imersão em estanho

com alternativa ao chumbo. A imagem ao lado reproduz parte do processo de ENIG. A

vantagem desses acabamentos para superfícies de montagem é a “regularidade” natural da

superfície final. Placas mais planas beneficiam a montagem correta de componentes

pequenos.

Legendas

A aplicação de informações de identificação no topo e base da placa. Essas informações

ajudam montadores a posicionar componentes, técnicos a efetuar reparos e proporcionam um

meio de adicionar outras informações por parte do usuário. Antigamente, essas informações

eram impressas. Atualmente, a tecnologia usa tinta fotossensível e impressão de cotnato para

gravar letras em espaços muito pequenos.

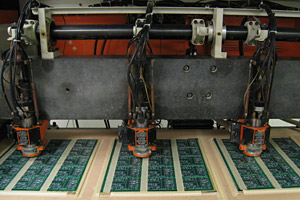

Corte e formatação

Todas as placas individuais são impressas em um painel maior. Quando o painel está completo,

ele é cortado nos formatos que você precisa. Isso é feito por equipamento similar ao usado na

perfuração, a partir de dados de seus arquivos CAD.

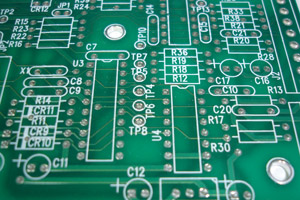

Testes

A partir dos arquivos CAD originais, extraímos uma lista de parâmetros (todas as conexões do

circuito em coordenadas X-Y). Essas são as instruções para teste ponto a ponto do circuito.

Testamos por continuidade e descontinuidade. Todos os circuitos devem ser checados para

assegurar que uma boa placa siga para a montagem. Usamos testes aéreos para pequenos

serviços ou métodos mais tradicionais para maiores volumes. Ao lado segue o teste em

pequena escala. As placas são arranjadas verticalmente e 4 contatos dançam sobre as partes

anterior e posterior da placa, medindo continuidade e descontinuidade ao tocar todos os

pontos do circuito. Um teste simples para determinar se sua placa foi de fato testada desse

modo é observar o espaçamento dos pads.

Inspeção

Uma checagem visual final para fins “cosméticos” é realizada com lupas ou microscópios, para

assegurar que um produto perfeito será entregue em sua porta.

Essa rápida explicação corresponde ao processo da placa dupla-face. Para painéis multicamadas, repetimos cada passo para cada par de camadas, e mais uma dezena de etapas.…

Total de passos na produção

- Dupla-face > 15

- Multicamadas > 25

Placa de circuito virgem – a parte mais básica de seu projeto de hardware